✕ 閉じる

知識・Tips

2025年03月29日

ニーズに応え高性能化を続けるエンジニアリングプラスチック(エンプラ)~もっと強く もっと長寿命に~

金属に代わる材料として誕生

私たちの身の回りには、さまざまな材料があります。特に金属、セラミックス、高分子は三大材料といわれ、暮らしのあらゆる場面で使われています。金属といえば鉄や銅、アルミニウムなどが思い浮かぶでしょう。セラミックスは無機材料の粉末を焼き固めたもので、土器などの焼き物から半導体までさまざまなものがこれに分類されます。高分子は、構成単位である小さな分子(モノマー)が長くつながってできた長い分子(ポリマー)です。高分子が集まってできる材料には、木材のように天然のものもありますが、プラスチック(合成樹脂)のように人工的に作られたものもあります。

1869年に初めて工業生産されたプラスチックは、象牙のビリヤード球の材料を代替するために開発された「セルロイド」でした。植物のセルロースを原料として作られる「半合成プラスチック」で、熱を加えると何回でも軟らかくなり成形できる熱可塑性でした。動植物を原料としない「人工合成プラスチック」としては、1909年にフェノール樹脂の「ベークライト」が初めて工業生産されました。これは加熱して反応させると分子がつながって硬化する熱硬化性です。

初期のプラスチックは、軽くていろいろな形に加工できる点では優れていましたが、金属などに比べて脆くて割れやすいという短所がありました。それを克服するために開発されたのが、エンジニアリングプラスチック(エンプラ)です。1950年代の初め、それまで繊維として使われていたナイロン66【ポリアミド(PA)の一種】がエンプラとして用いられるようになりました。「エンプラ」という用語は、1960年にアメリカの化学会社のデュポン社がポリアセタール(POM)を「金属に代わるプラスチック」として商品化した際に初めて使われました。その後、ポリカーボネート(PC)や変性ポリフェニレンエーテル(変性PPE)が開発され、1970年にはポリブチレンテレフタレート(PBT)が登場しました。

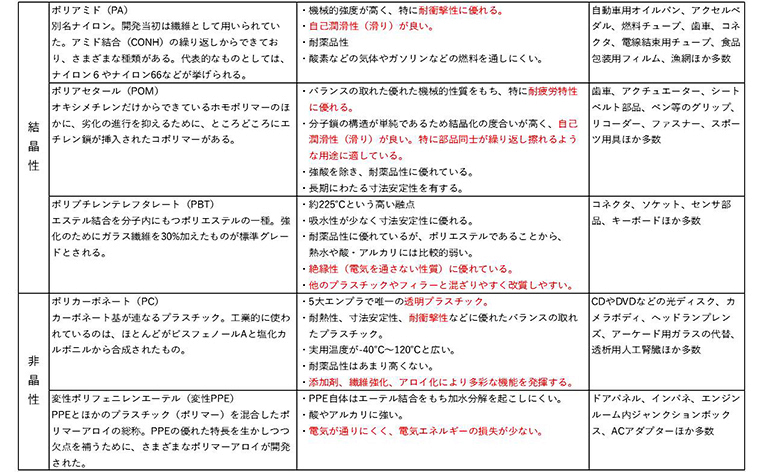

古くから使われているPOM、PA、PC、変性PPE、PBTの5種類のエンプラは、徐々に価格も下がって広く使われるようになり、現在では「5大エンプラ」と呼ばれています(図1)。

工業用途に耐える強度をもつプラスチック

では、エンプラとはいったいどのようなプラスチックなのでしょうか。エンプラ技術連合会 事務局長 佐々木 克さんは「よく聞かれるのですが、明確な定義はありません。当会のウェブページには『耐熱性が100℃以上、強度が50MPa(圧力を表す単位で1MPa≒10kg/cm2以上、曲げ弾性率が2.4GPa以上あるプラスチック』と書かれていますが、実はこの数字は厳密ではないのです」と話します。エンプラは、機械や電気・電子機器類、自動車の部品などの工業製品に使われるため、その使用環境での長期使用に耐えられることが求められます。この要求に応えるためエンプラメーカーは、エンプラの分子構造を変えたり、さまざまな添加剤を加えたりしてその性質を変えてきたのです。

「この改質によってある性能を上げると、別の性能が下がってしまうことがあるので、すべての性能が前述の条件を満たしているわけではない点に注意しなくてはなりません」と佐々木さん。エンプラは個々の使用目的に合わせて開発されたため、それぞれ得意・不得意があるのです。

とはいえ、自動車などで使われる場合、部品によってはエンジンの高温やオイルでベタベタな環境の中で十分な性能を示さなくてはならない上に、10年以上の品質保証が求められるなど、エンプラはいろいろな過酷な条件下で性能を発揮することが求められます。そのため前述のような「耐熱性が100℃以上、強度が50MPa以上、曲げ弾性率が2.4GPa以上」といった高い性能基準が1つの目安として設けられているのです。

複雑な形状の部品を大量生産

エンプラという材料の長所として、まずあげられるのが複雑な形を作ることができる「成形性の良さ(狙った形を作りやすいこと)」です。

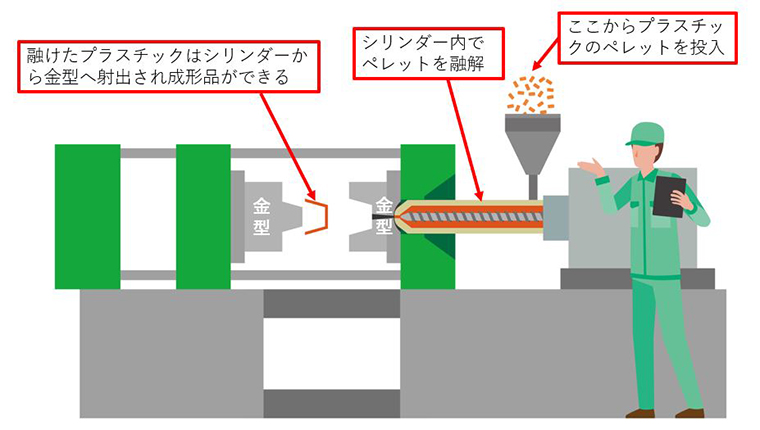

「プラスチックには、加熱しても軟化しない熱硬化性プラスチックと、加熱すると軟化して繰り返し成形可能な熱可塑性プラスチックがありますが、一般的にエンプラは熱可塑性です。この特性を生かして、射出成形によって複雑な形状の工業製品を大量生産しています」と佐々木さんはさまざまなエンプラ製品の写真を見せながら、エンプラが熱可塑性であることの利便性を話してくださいました(図2)。

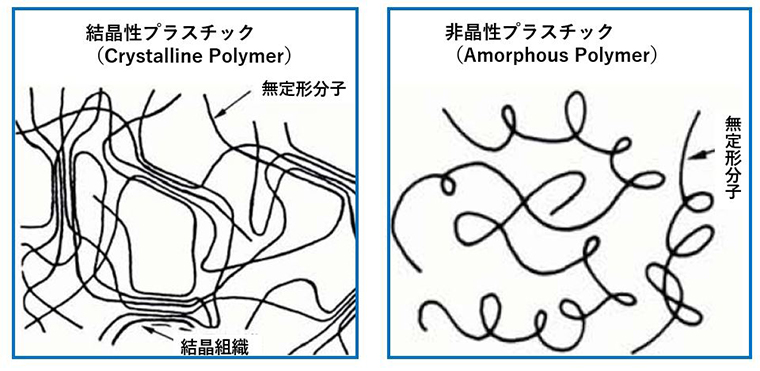

さらに、結晶性の違いは外観にも表れます。結晶とそうではない部分の光に対する性質が異なるために結晶性プラスチックは不透明ですが、均一な非晶性のプラスチックは透明になりやすいのです。この性質によって、PCなど非晶性の透明エンプラは光学部品として広く活躍しています。

薬品に対する強さは、プラスチックの分子構造によっても変わりますが、結晶性だけに注目すると結晶が薬品に侵されるのを防いでくれるため、一般的には結晶化度の高いプラスチックの方が薬品に強いようです。一方で、この性質は接着する際には不利に働きます。プラスチックの表面を少し融かして接着する接着剤がありますが、結晶性プラスチックの表面は侵されにくいので接着が難しくなります。同じ理由から、結晶性プラスチックは塗装もしにくいのです。「結晶性プラスチックがプラモデルにあまり使われていないのは、こうした理由によるためだと思いますよ」と佐々木さんも結晶性プラスチックに共通する特徴を指摘します。

このように、すべての点で優れたエンプラはないので、それぞれのこれという長所と短所を知って使い分けることが重要です。これは非常に面倒に思われますが、さまざまな特性をもつエンプラがあるから、「さまざまな環境でのさまざまな用途に対応できる」ともいえるのです(図1)。

分子構造や添加物がエンプラの性能を決める

エンプラはどうして工業利用が可能なほど強くて長寿命なのでしょうか。そもそも高分子の集まりであるプラスチックの強度は、高分子どうしが絡み合ったり、引き合ったりすることによって生じています。そのため、構成単位となる分子(モノマー)が連なっている数(重合度、図5中のnやm)が多いほど(高分子が長いほど)、靭性は高まる傾向です。

しかし、温度が上がると分子の熱運動が活発になり、高分子間の間隔が広がって互いに引き合う力が弱まったり、高分子の絡まりがほどけたりします。その結果、プラスチックは軟らかくなり、融点を超えれば狙ったように成形できるようになるのですが、一方で材料としての強度は温度の上昇とともに低下してしまいます。このトレードオフの関係にある成形性と耐熱性にどう折り合いをつけるかがエンプラ開発の鍵になります。「融点が高ければそれだけ耐熱性の高い材料ということになりますが、成形機も高温に耐えなくてはなりません。それに対処するにはコストがかかるので、適正な融点のエンプラを選ぶことが重要です」と佐々木さん。

また一口に強度といっても、引っ張りや曲げなどに対する強度と、力が繰り返しかかることに対する疲労強度、短い時間に大きな力が働く場合の衝撃強度などさまざまです。用途によってエンプラに求められる強度は異なるので、それに適した試験方法で強度を評価しておくことが重要です。

さらに、「例えば、POM(ポリアセタール)にはホモポリマーとコポリマーがありますが、コポリマーはホモポリマーの劣化しやすい性質を解消するために開発されました」とPOMを例に分子構造がエンプラの性能にどう影響するのかを説明してくださいました。

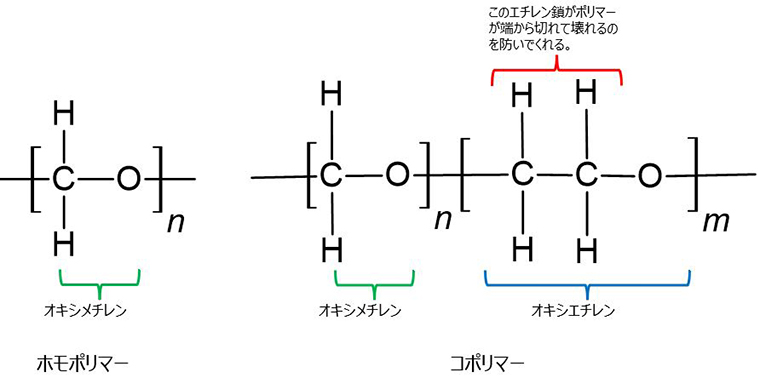

プラスチックには、構成単位となっている分子(モノマー)が1種類のホモポリマーと、2種類以上のコポリマー(共重合体)とがあります。POMというエンプラでは、オキシメチレン(-CH2O-)のみでできているホモポリマーと、オキシエチレン(−CH2CH2O−)が少し加えられたコポリマーが売られています(図5)。

ごく小さな違いのようですが、構造が単純なホモポリマーは高分子が規則正しく並んで結晶化しやすいため、強度や弾性率(変形したものが元に戻る性質)、融点などがコポリマーよりも高い値を示します。それに対して、コポリマーの結晶化度は低く、ある種の性能は落ちますが、エチレン鎖に熱による分解を防ぐ働きがあるので、成形時の熱分解や熱劣化、温水による劣化が起こりにくいという性質を示すのです。

このようにさまざまな要因によって強度や耐熱性が決まるのですが、これらの性質に加えて、エンプラには使う目的によって耐薬品性(化学物質に対する強さ)や耐候性(太陽光や風雨など天候に対する強さ)、電気絶縁性(電気を通さない性質)、難燃性(燃えにくい性質)などが求められます。

分子構造を変えたり、添加剤を加えることで、性質を変えられるので、各エンプラメーカーは1種類のポリマーに耐熱性や導電性、難燃性などさまざまな性質によって複数のグレードの製品を用意しています。そのため膨大な選択肢の中から用途に最適なエンプラを選ぶことは容易ではありません。そこで、エンプラメーカーには製品の性質に詳しい営業担当がいるのです。エンプラ選びを失敗しないためには、こうした人に相談することが必要でしょう。

インターネット上には各エンプラメーカーが自社製品の性能を掲載しているだけでなく、「エンプラを含む4000種類の成形材料の物性データを公開している」とうたうサイトなどもあり、実際にエンプラ選びに悩むユーザーは多いようです。

エンプラの世界を衰退させないために

過酷な環境でも使用できる強さを獲得したエンプラですが、最近では「自然界で分解しにくいことが環境負荷になっている」と問題視されています。

加工工場などで出る端材や業務用機器などのエンプラについては、一部ではありますがメーカーがリサイクルに乗り出しています。しかし、現実にはペットボトルのポリエチレンテレフタレート(PET)や食品トレイに使われているポリスチレン(PS)くらいしか、広く消費者から回収されて材料としてリサイクル(マテリアルリサイクル)されていません。そのほかのプラスチックは、エンプラも含めてほとんどが燃やされてその熱を利用するサーマルリサイクルに回されています。

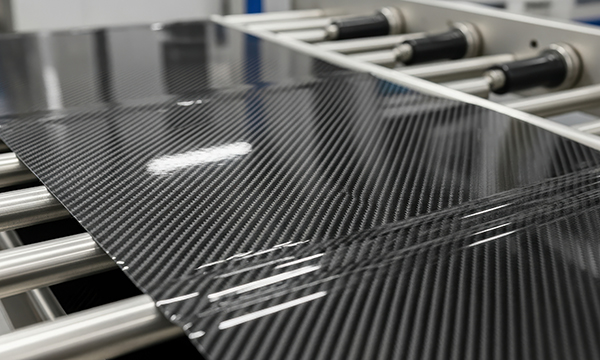

その理由について「エンプラはガラス繊維などの充填剤を含む添加剤を加えたり、金属などほかの材料と一体成形したり複合化することが盛んです。こうして実現する微妙な個性によって徹底的に使い分けされているので、それが結果的に分別を非常に難しくしているのです」と佐々木さん。異なるグレードを混ぜてしまうことはできないのかというと、高い品質を要求されるエンプラでは難しいのだそうです。

「それでも環境のことを考えると、リサイクルのためにプラスチックの品質の低下をどこまで許容できるのか、社会全体で考えなくてはならない時期にきていると思います」(佐々木さん)。現状では、プラスチックのない世界に戻ることはできません。だからうまく付き合っていく方法を探ることが大事だと考えているのです。

そして、「エンプラには接着に適していないものが多いのですが、使用中はしっかり接着していて、リサイクルする時は簡単に剝がせるような接着剤があれば、複合化された部材のリサイクルはしやすくなりますよね…」とエンプラを取り巻く技術の発展にも期待しています。

このように環境に配慮する一方で、「用途獲得には競争がありますから、表に出てこないことも多いのですが、最近、医療機器の軽量・小型化にエンプラの部品が貢献したという話を聞きました。エンプラが果たすべき役割はまだまだあるのです。これからは代替ではなく、エンプラでなければできない世界を広げていきたいのです」と未来への抱負も話されました。

すでに耐熱性が150℃を超えるスーパーエンプラが使われるようになるなど、私たちの期待に応え続けてきたエンジニアリングプラスチック。その歩みを振り返ると、これからも時代が求める性能を提供してくれることを期待せずにはいられません。

【参考文献】

『設計者のためのプラスチックの強度特性 第2版』(丸善出版)

『よくわかる最新 プラスチックの仕組みとはたらき 第4版』(秀和システム)

『トコトンやさしい プラスチック材料の本』(日刊工業新聞社)

取材・執筆:サイテック・コミュニケーションズ 池田亜希子(ライター)

写真撮影(「アーム筆入」とアーケードの屋根を除く):盛 孝大

サイテック・コミュニケーションズ:日本科学未来館開設時の展示作成に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

https://scitechcom.jp/

https://scitechcom.jp/

おすすめ品の紹介

オンラインショップでチェック

※ リンク先は、セメダインのサイトではなく、外部サイトです。

※ リンク先販売者の都合等により、リンク切れ等の場合があります。

おすすめ記事の紹介

関連記事

タグ一覧